Виробництво санітарно-технічних і електромонтажних заготовок, вузлів і виробів

- Виробництво вузлів трубопроводів

- Виробництво вузлів і заготовок для систем вентиляції, аспірації і кондиціонування повітря

- Виробництво електромонтажних заготовок

1. Виробництво вузлів трубопроводів

Індустріалізація усіх видів будівництва, підвищення ступеня заводської готовності використовуваних виробів і конструкцій, зростаюча складність інженерного обладнання об’єктів будівництва потребують прискореного розвитку підприємств, які виробляють різні заготовки, деталі і вузли, необхідні при монтажі технологічного обладнання і трубопроводів, контрольно-вимірювальних приладів і засобів автоматизації, виконання санітарно-технічних, електромонтажних, теплотехнічних і інших спеціальних видів робіт.

Питома вага монтажних і спеціальних робіт в будівництві нині складає 30...40%, а на об’єктах хімічної, нафтопереробної і металургійної промисловостей 50...60 % від загального обсягу будівельно-монтажних робіт. Рівень їх індустріалізації повинен складати не менше 45...50%. Це обумовлює необхідність подальшого розвитку і вдосконалення заводського виробництва різних монтажних заготовок, виробів і вузлів.

У загальному обсязі монтажних і спеціальних робіт питома вага механомонтажних складає 35...45%; електромонтажних 20…30%; санітарно-технічних 15...25%; робіт з монтажу засобів автоматики і контрольно-вимірювальних приладів 5...10%. Питома вага вартості заготовок, вузлів і виробів у загальній вартості будівельно-монтажних робіт складає 3...10%.

Забезпечення будівництва монтажними заготовками, вузлами, виробами здійснюється за двома основними напрямками:

- їх централізованому індустріальному виготовленні на підприємствах, що входять до складу виробничої бази будівництва;

- безпосередньо в процесі монтажу на невеликих ділянках, які розташовані на будівельних майданчиках.

Нині обсяги виробництва з цих напрямків практично однакові.

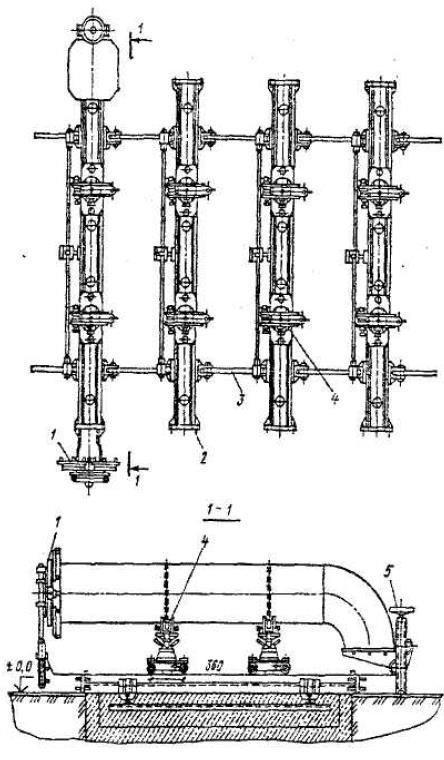

Спеціалізовані підприємства виготовляють різні монтажні заготовки, вироби і вузли. Як правило, великі підприємства знаходяться на самостійному балансі, а малі, які мають місцеве значення – на балансі будівельних організацій. Нині діють спеціалізовані підприємства з виготовлення різних монтажних заготовок і вузлів: вузлів трубопроводів (рис. 1), електромонтажних заготовок, виробів і заготовок для вентиляційних систем, контрольно-вимірювальних приладів і автоматики.

Рис. 1. Стенд для збирання елементів і вузлів трубопроводів D=50...500мм: 1 – пристосування для збирання труб з фланцями; 2 – рухома балка; 3 – рейкові направляючі; 4 – каретка з висувними призмами і затискачами; 5 – стіл для збирання труб з відведеннями.

На підприємствах санітарно-технічних і вентиляційних монтажних заготовок виготовляють вузли систем центрального теплопостачання, внутрішні системи водопроводів, каналізації, пристроїв для кондиціювання повітря тощо.

Підприємства з виготовлення санітарно-технічних вузлів, виробів і заготовок складається з таких цехів:

- трубозаготовчого, де виготовляють деталі і вузли для систем опалення, внутрішнього водопроводу і газопроводу, обв’язки котлів, бойлерів;

- вентиляційного, де виготовляють повітроводи і штучні вироби: патрубки, рефлектори, циклони, заслінки;

- котельно-зварювального, де виготовляють вироби з листової сталі: теплообмінники, баки, вироби з труб великих діаметрів, регістри, фланці;

- слюсарно-механічного, де виготовляють засоби кріплення, клапани, здійснюють агрегування насосів і вентиляторів з двигунами;

- відділення групування радіаторів, де виконують групування і опресування радіаторів, фланцювання ребристих труб;

- відділення збирання вузлів з чавунно-каналізаційних труб;

- кузня, де виготовляють різні поковки і штамповані вироби;

- трубозгинальне відділення, де виготовляють відводи, компенсатори і гнуть труби великих діаметрів.

При необхідності підприємства можуть мати електроремонтний, інструментальний і інші цехи. Окрім вказаних головних цехів такі підприємства мають:

- побутові, допоміжні і складські приміщення;

- матеріальний склад для зберігання листової сталі, труб, підсобних матеріалів, приладів;

- склад готової продукції;

- склад паливно-мастильних матеріалів тощо.

Технологічний процес виготовлення вузлів трубопроводів виконується у такій послідовності:

- сортування, очищення, випрямлення і виготовлення окремих напівфабрикатів;

- складання і зварювання вузлів трубопроводів;

- фарбування, сушіння і комплектація вузлів трубопроводів.

Труби і інші матеріали складають на відкритій площадці, обладнаній козловим краном, де сортують і очищають метал. Потім метал направляють в заготівельне відділення, де виконують його різання, а також початкову обробку - гнуття, утворення отворів тощо.

Для механічного різання металу використовують ножиці і газорізальні апарати, для гнуття - листозгинальні вальці і преси. В подальшому виготовленні напівфабрикати надходять до проміжного складу, де вони комплектуються і при необхідності видаються до збірного відділення. Вузли трубопроводів збирають на стендах і маніпуляторах обладнаних напівавтоматами для зварювання металу в середовищі різних газів і під шаром флюсу. Фарбують і сушать виготовлені вузли у фарбувальному відділенні.

Залежно від виду речовин, які транспортуються, розрізняють водогазові теплопроводи; каналізаційні і технологічні трубопроводи і відповідно вузли до них. Труби, в зв’язку з особливостями технології їх виробництва, мають визначені зовнішні діаметри. Тому, залежно від тиску продуктів, які транспортуються, вибирають труби з потрібною товщиною їх стінок.

Трубопроводи, арматуру і деталі їх з’єднання розраховують на один із таких умовних тисків, МПа: 0,1; 0,16; 0,25; 0,4; 0,63; 1,0; 1,6; 2,5; 4,0; 8,3; 10,0; 12,5; 18,0; 20,0; 25,0; 32,0; 40,0; 50,0; 63,0; 82,0; 100.

Труби бувають безшовні і зварені, їх виготовляють з вуглецевих, легованих і високолегованих, корозійно- і жаростійких сталей. Трубопроводи з’єднують за допомогою нероз’ємних (зварені, склеєні тощо) або роз’ємних (фланцеві, різьблені тощо) з’єднань. Вид з’єднання трубопроводів залежить від матеріалу з’єднаних деталей; фізико-хімічних властивостей, тиску і температури транспортованих речовин; умов експлуатації трубопроводів.

Сталеві труби при виготовленні вузлів трубопроводів з’єднують зварюванням, за допомогою фланців і різьблення.

Зварні шви поділяють на однобічні і двобічні. Трубопроводи з зовнішнім діаметром до 530мм зварюють тільки однобічним швом. Двобічні шви застосовують при зварюванні труб більшого діаметра.

Фланцеві з’єднання використовують у місцях підключення трубопроводів до апаратів і іншого обладнання, яке має фланці, а також на частинах трубопроводів, які потребують у процесі експлуатації періодичного розбирання або змін. Такі з’єднання складаються з двох фланців, прокладки або ущільнюючого кільця, з’єднувальних болтів або гайок.

Передбачено 9 видів виконання фланцевих ущільнюючих площин:

- із з’єднуючим виступом;

- із виступом;

- із западиною;

- з шипом;

- із пазом;

- під лінзову прокладку;

- під прокладку овального перерізу;

- з шипом-пазом;

- фторопластову прокладку.

Зміщення осей отворів для болтів не повинні перебільшувати 0,5мм для отворів діаметром від 14 до 26мм; 1,6мм для отворів діаметром від 30 до 48мм. При з’єднанні сталевих труб використовують трубне циліндричне різьблення. Ущільнюючі матеріали для різьблених з’єднань вибирають залежно від температури середовища, яке транспортується.

При виготовленні вузлів трубопроводів труби, які доставляються на підприємство трубовозами або залізничними вагонами, вивантажують і складають у штабелі, звідки вони надходять на стелажі після контролю якості кожної труби. Потім виконують розмічування труб для їх різання під різними кутами, утворення отворів або згинання. Для розмічування використовують стандартні інструменти.

При виготовленні вузлів для трубопроводів, для яких відсутні стандартизовані круто зігнуті відведення для трубопроводів з легованої і високолегованої сталі, високого тиску, малих діаметрів з вуглецевої сталі, а також у випадках, коли радіус вигину перебільшує півтора діаметра труби, труби гнуть на підприємствах виробничої бази будівництва.

Застосовують такі способи згинання труб:

- у холодному стані згинальним сектором на двох опорах з наповнювачем

- без наповнювача;

- у холодному стані обкатуванням роликом без наповнювача;

- у холодному стані з внутрішнім дорном, з нагрівом електричним струмом високого коливання (СВК).

Відхилення від номінальних розмірів у відведень не повинні перебільшувати таких значень:

- радіус вигину 4%, але не більше 20мм: зменшення товщини стінки у зоні вигину 25..30% (залежно від радіуса вигину);

- овальність перерізу у зоні вигину - 8%; висота хвиль - 10мм, відхилення взаємного розташування прямих ділянок гнутої труби - 1 мм на кожні 150 мм довжини руби.

Для згинання сталевих безшовних гарячекатаних труб у холодному стані використовують трубозгинальні гідравлічні станки ТВС-127; ТГР-20; ТГР-50; ВМС-23В; ГСМ-21, багатопозиційні трубозгинальні механізми ВМС-26А, СТД-102.

При збиранні вузлів трубопроводів спочатку з окремих патрубків і деталей (відведень, фланців, переходів) збирають елемент, габарити якого дозволяють зварювати стикові з’єднання механізованим способом. Потім з таких елементів виготовляють вузли трубопроводів.

Фарбують вузли трубопроводів відповідно до їх призначення. При поставці на будівництво вузли трубопроводів повинні бути повністю укомплектовані.

Сталеві труби при виготовленні вузлів трубопроводів можна склеювати за допомогою композиції "Компаунд-168", яка вимішує епоксидну смолу ЕД-16 (90 % від маси) і пластифікатор - поліефір МГФ-9 (10 % від маси).

При застосуванні у виробництві вузлів трубопроводі чавунних труб відхилення їх розмірів від номінальних не повинні перебільшувати 5мм. Площі відрізання або перерубування труб і фасованих частин повинні бути перпендикулярні їх осям, а на кінцях труб не повинно бути тріщин. Стики чавунних труб необхідно заповнювати розчином розширюючого цементу або розплавленою сіркою з попереднім ущільненням стику просмоленим пасмом.