Конспект. Ч.2. Комплексне керування якістю (0,5 бали)

5. Класичні та сучасні методи менеджменту якості

Розробниками класичних методів менеджменту якості слід вважати американських вчених Е.Демінга, К.Ісікава, Т.Тагути - дослідження яких спрямовувались на розробку і розвиток методів планування якості і статистичного аналізу. До їх складу належать:

- Методи статистичного управління якістю – комплекс методів статистичного аналізу спрямованих на забезпечення стабільності процесів і зменшення їх варіабельності. Розповсюдження даних методів почалось із розробки контрольних карт Вальтером Шухартом, які дозволяли здійснювати оперативне регулювання технологічного процесу, спрямовуючи зусилля на попередження виникнення дефектів, а також із застосування таблиць вибіркового контролю, розроблених Х.Доджем, за допомогою яких проводився вибірковий контроль якості вхідних ресурсів та готової продукції. До складу даної групи методів належать 7 простих інструментів контролю якості та 7 інструментів управління якістю, мова про які піде далі.

- Цикл PDCA (Рlan-Dо-Check-Act) концепція постійного циклічного покращання якості процесів за рахунок зменшення варіацій і виключення причин, що порушують стабільність процесів при виконанні 4-х етапів робіт: планування – виконання – перевірка – дії. Даний цикл був запропонований В.Шухартом і розвинутий у окрему концепцію Е.Демінгом, згідно з якою його окремі етапи стали розглядатись як елементи загальної командної роботи в діяльності гуртків якості. Згідно зі стандартом ISO 9000:2000, цикл PDCA рекомендується застосовувати до управління всіма процесами в організації, реалізуючи через названі 4 основні функції менеджменту якості ідею їх постійного поліпшення.

- Концепція статистичного управління якістю (TQC - Total Quality Control) системний підхід до управління якістю в межах якого область управління якістю поширюється на всі стадії створення продукту (етапи життєвого циклу) і охоплює усі рівні управлінської ієрархії при реалізації технічних, економічних, організаційних і соціально-психологічних заходів, що відображається у відповідних документах системи управління якістю. Ідея системного, тотального управління якістю була розвинута А.Фейгенбаумом на базі досліджень Дж.Джурана, який вперше розвинув поняття “спіралі якості”, яка охоплювала весь життєвий цикл виробу від маркетингу до утилізації.

- Концепція постійного покращання якості Дж. Джурана (AQI - Annual Quality Improverment) - концепція постійного підвищення якості орієнтована на довгострокові результати за рахунок зосередженості на стратегічних рішеннях, в основу якої покладено трилогію Джурана, що визначила основні стадії безперервно здійснюваних робіт по управлінню якістю: планування якості – контроль якості – покращання якості.

- Методи Г.Тагучі – комплекс підходів до управління якістю спрямованих на реалізацію ідеї підвищення якості при плануванні продукції з урахуванням варіацій і невизначеності. При застосуванні даних методів акцент робиться на так зване невиробниче регулювання якості (в процесі планування експерименту) та використання “функції втрат Тагути”, за допомогою якої можливо розрахувати величину втрат якості у вартісному вигляді при відхиленні від цільового значення показників якості.

Сучасні методи менеджменту якості відрізняються соціальною спрямованістю у широкому розумінні. Вони були сформульовані на базі розглянутих традиційних методів, але відрізняє їх, в першу чергу те, що усі вони повинні застосовуватись у комплексі з існуючими управлінськими, технічними, організаційними методами, на відміну від застосування послідовного набору спеціальних класичних методів. До складу сучасних методів менеджменту якості належать:

1. Концепція постійного покращання Кайзен (KAIZEN) – системний підхід до покращання якості, орієнтований на здійснення постійних невеликих кроків по підвищенню якості, які впроваджуються кожним працівником компанії. Система KAIZEN характеризується наступними особливостями:

- вимагаються значні зусилля від людей і незначні інвестиції;

- весь персонал залучається до системи покращання;

- необхідно здійснити велику кількість маленьких кроків.

Даний підхід є характерним для японського менеджменту. На відміну від системи KAIZEN, при проведенні крупних заходів щодо підвищення якості, які передбачають одночасну кардинальну реорганізацію процесу із залученням значних інвестицій, використовують систему КАІКУО. Термін має також японське походження, але покращання такого роду є характерним для західного стилю мислення.

2. Метод структурування функції якості QFD – (Quality Function Deployment) – систематизований шлях вивчення потреб та побажань споживачів через розгортання функцій і операцій в діяльності компанії по забезпеченню якості на кожному етапі життєвого циклу створюваного продукту, який би гарантував отримання кінцевого результату, що відповідає очікуванням споживачів. Головна мета QFD – гарантувати якість з першої стадії створення і розвитку нового продукту. Повністю розгорнута функція якості включає 4 етапи:

- планування продукту

- проектування продукту

- проектування процесу

- проектування виробництва.

3. Концепція Будинку якості (Quality House) – методика забезпечення цінності продукту, що очікує споживач, при мінімальній його вартості. Заснована на використанні комплексу методів та інструментів, орієнтованих на вивчення вимог споживача та перетворення їх у конкретні характеристики продукту. До їх складу належить метод QFD, а також більшість “нових” інструментів управління якістю, зміст яких буде розглянуто далі.

4. Методологія “шість сигм” – стратегічний підхід до вдосконалення бізнесу, в рамках якого проводяться заходи по знаходженню і виключенню причин помилок або дефектів у бізнес-процесах, шляхом зосередження на тих вихідних параметрах, які є критично важливими для споживача. Методологія “шість сигм” була розвинута компанією Моторола у 1990 році, а останнім часом отримала широке розповсюдження в таких американських компаніях як General Electric, American Express тощо. “Шість сигм” заснована на вирішенні короткострокових проектів, спрямованих на досягнення довгострокових цілей, спираючись на застосування комплекту інструментальних засобів, придатних до використання у проектуванні, виробництві та обслуговуванні. У рамках даної методології починає використовуватись показник визначення числа дефектів на мільйон можливостей у пристосуванні до різних аспектів діяльності будь-якої організації.

Варто зазначити, що представлений перелік сучасних методів та інструментів управління якістю не вичерпує себе і може бути доповнений і розширений в процесі аналізу досвіду сучасних провідних компаній світу в галузі управління якістю.

Чільне місце серед названих методів посідають статистичні методи у системі управління якістю. Як правило, вони широко використовуються в процесі контролю якості у виробництві. Хоча в сучасних умовах сфера їх використання значно поширилась на області планування, проектування (методи Тагуті), маркетингу, матеріально-технічного забезпечення тощо. Умовно існуючи статистичні методи управління якістю можна поділити на дві групи:

1) Інструменти контролю якості, що являють собою інструменти надання та аналізу первинної інформації.

2) Інструменти управління якістю, що використовуються для перетворення вимог споживачів на параметри якості очікуваного продукту.

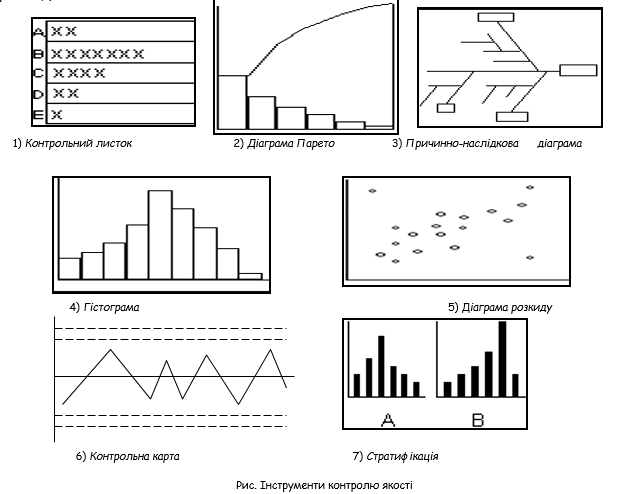

Проблемою у використанні статистичних методів є те, що вони досить складними для сприйняття персоналом організації і ґрунтуються на знанні методів та інструментів математичної статистики. Для вирішення даної проблеми професором Ісікавою були відібрані сім найбільш простих і доступних статистичних методів, які могли використовуватись працівниками на робочих місцях для аналізу первинних даних. До складу семи інструментів контролю якості належать наступні статистичні методи:

- Контрольний листок – інструмент для збору даних та автоматичного їх впорядкування з метою полегшення подальшого використання та обробки зібраної інформації.

- Діаграма Парето – інструмент, який дозволяє наглядно уявити величину втрат в залежності від різних дефектів, зосереджуючи увагу на ліквідації тих дефектів, які призводять до найбільших втрат. Основою для побудови діаграми є контрольні листки або інші форми збору даних. Розрізняють два види діаграм Парето: 1) по результатах діяльності - вони призначені для виявлення головної проблеми та відображають небажані результати діяльності; 2) по причинам (факторам) - вони відображають причини проблем, які виникають в ході виробництва.

- Причинно-наслідкова діаграма – інструмент, що дозволяє виявити найбільш суттєві чинники, що впливають на кінцевий результат. Вона застосовується, як правило, при аналізі дефектів, що призводять до найбільших втрат. При цьому аналізуються 4 основних причинних фактора: персонал, машина (устаткування), матеріал і метод робіт. Виходячи з чого таку діаграму іноді називають діаграмою “чотири М” (man, method, material, machine).

- Гістограма – інструмент, що являє собою стовпчастий графік і дозволяє наочно оцінити закон розподілення статистичних даних. Використовується для зображення розподілу конкретних значень параметра по частоті його повторення за визначений період часу (тиждень, місяць, рік).

- Діаграма розсіювання (кореляційна діаграма) – інструмент, що будується у вигляді графіку залежності між двома параметрами і дозволяє визначити вид і тісноту зв’язку між ними. При умові наявності такого зв’язку, відхилення по одному з параметрів можливо усунути впливаючи на інший.

- Контрольні карти – інструмент, що дозволяє відслідковувати характер проходження процесу і впливати на нього, попереджуючи його відхилення від вимог, що пред’явлені до процесу стандартом. Контрольна карта являє собою різновид графіка, який відрізняється наявністю контрольних меж, що означають допустимий діапазон розкиду характеристик у стабільних умовах протікання процесу. Вихід за контрольні межі означає порушення стабільності процесу і вимагає проведення аналізу причин і прийняття відповідних заходів. Розрізняють контрольні карти якісних і кількісних характеристик: карти для кількісних характеристик відображають конкретні виміри параметрів процесу (температуру, розмір, вагу); карти для якісних ознак відображають загальну зміну всього процесу (кількість рекламацій на замовлення, кількість прогулів тощо).

-

Стратифікація – метод, що дозволяє провести селекцію даних для з’ясування причин розкиду характеристик виробів. При застосуванні даного інструменту отримані характеристики процесу розподіляються в залежності від різних факторів. При цьому визначається ступінь впливу кожного фактору на характеристики виробу, що дозволяє прийняти необхідні заходи для усунення їх недопустимого розкиду.

В цілому комплекс методів та інструментів, що було розглянуто дозволяють в дійсності реалізувати один із базових принципів менеджменту якості – базування рішень, що приймаються на конкретних фактах і достовірній інформації. Відтак, для забезпечення вимог до якості їх застосування сучасними підприємствами є вельми необхідним.