Теоретичний матеріал до теми 1.

| Сайт: | Дистанційне навчання КФКСумДУ |

| Курс: | Виробничі підприємства |

| Книга: | Теоретичний матеріал до теми 1. |

| Надруковано: | Гість-користувач |

| Дата: | середа 24 грудня 2025 17:22 PM |

1. Класифікація родовищ та підприємств.

Родовища нерудних будівельних матеріалів класифікуються за місцем розташування, обсягом запасів корисних копалин, характером їх залягання та потужністю, фізико – механічними та хімічними властивостями.

Запаси нерудних будівельних матеріалів поділяються на дві групи: балансові та позабалансові.

Балансові запаси повністю відповідають вимогам ДСТ та технічних умов на постачання нерудних будівельних матеріалів. Позабалансові запаси характеризуються низьким вмістом корисної породи, малою потужністю промислових шарів, тому вони розглядаються як резервні.

За ступенем вивченості родовищ корисних копалин вони поділяються на три категорії А,В,С, з поділом третьої категорії на дві підгрупи С1 і С2.

До категорії А відносяться родовища, запаси, якість та умови залягання яких повністю вивчені та відзначені буровими свердловинами. Умови проведення гірничо – експлуатаційних робіт перевірені на досвіді роботи діючих кар’єрів, а запаси сировини забезпечують експлуатацію на протязі всього нормативного періоду.

До категорії В відносяться копалини, запаси яких розвідані та вивчені з детальністю, яка забезпечує лише основні відомості про особливості умов залягання, якість та їх технологічні особливості.

До категорії С1 і С2 відносяться родовища, запаси яких визначені лише на основі зрідженої мережі розвідувальних свердловин.

Запаси корисних копалин, як правило, повинні забезпечувати експлуатацію кар’єрів на протязі 10 – 15 років при обсязі матеріалу, що добувається 100 – 250 тис м3 на рік, та 20 – 25 років для більш потужних кар’єрів.

До показників які характеризують фізико – механічні властивості копалини яка добувається слід віднести вагові характеристики матеріалу його щільність, зернистість ступень забруднення, тощо.

Комплексна оцінка економічної ефективності розробки даного родовища здійснюється з врахуванням мінімуму приведених витрат на одиницю продукції, ії вартості, трудомісткості видобування та переробки.

В залежності від виду робіт підприємства з переробки нерудних матеріалів поділяються на подрібнювально – сортувальні, промивально – сортувальні і комбіновані. Розрізнюють підприємства малої, середньої та великої потужності; стаціонарні, збірно – розбірні та пересувні; спеціалізовані – продукція яких чітко визначена і призначена для випуску деталей або виробів вузької номенклатури, універсальні, які випускають широкий асортимент матеріалів. Підприємства малої потужності (продуктивністю до 50 тис м3 на рік), як правило виконують тимчасові задачі, тому влаштовуються збірно – розбірними. Підприємства середньої і великої потужності (з річною продуктивністю 250 тис м3 і більше у більшості випадків є стаціонарними.

2. Переробка каміння і гравійно – піскової суміші.

Видобуті у кар’єрах природні матеріали, як правило, не можна використати без додаткової переробки. вони потребують приведення до вимог, що висуваються при виготовленні з них подальшої продукції: до відповідної крупності частинок, гранулометричного складу, однорідності, міцності, вмісту домішок, тощо.

Переробку матеріалів виконують на спеціалізованих установках і підприємствах. Камінь на щебінь переробляють на подрібнювально – сортувальних підприємствах, а гравійно – піскові суміші і пісок на промивально – сортувальних. Матеріали доцільно переробляти на місці їх видобування, що би не перевозити відходи, що створюються під час технологічних процесів.

Виробництво щебеню. Основні операції при переробці каменю на щебінь наступні:

- дроблення крупних фракцій до заданих розмірів в подрібнювачах каменю різних типів;

- сортування та грохочення суміші частинок різних розмірів на необхідні групи фракцій з допомогою грохотів та сортувалок;

- збагачення – переробка з метою видалення з суміші непридатних для наступного використання камінних матеріалів слабої міцності, морозостійкості, недостатньої щільності;

- грануляція – спеціальна обробка частинок каменю для надання їм округлої форми;

- перечистка – додаткове сортування і перемивання матеріалів безпосередньо перед виготовленням з них продукції (бетон) у випадках забруднення їх при транспортуванні або зберігання на складі.

Переробка гравійно – піскових сумішей. В природних заляганнях піску і гравію, зустрічаються валуни, пилуваті та глинисті частинки. Валуни видаляють і використовують з іншою метою, або видаляють за межи кареру.

Основні операції при переробці суміші: первинне грохочення для поділу сумішей на пісок (0,15…5 мм), гравій (5…150 мм) і валуни (≥ 150мм) промивання піску, промивання гравію, дроблення валунів, сортування гравію, і щебеню за крупністю. Спосіб переробки сумішей залежить від способу їх видобування: землерийними машинами або засобами гідромеханізації. У першому випадку суміш поступає в стані природної вологості в другому у вигляді пульпи. Крім того велике значення має вміст в суміші пилуватих та глинистих часток. В залежності від цих факторів при видобування землерийними машинами процес переробки може бути сухим або мокрим.

Сухий процес застосовують невеликій забрудненості суміші пилуватими та глинистими частинками (у сумі не більше 3-5 %). При більший забрудненості суміші застосовують мокрий процес. Сухий процес полягає у сортуванні матеріалу за крупністю, Промивання в цьому випадку допомагає кращому відокремленню піску від гравію.

Матеріал промивають на грохотах з бризгал – трубок з отворами, що направляють струмені води під кутом до поверхні сита назустріч руху матеріалу по ньому. Мокрий процес полягає в грохоченні матеріалу і промиванню його для видалення пилуватих і глинистих частинок з допомогою миючих машин і пристроїв - миюче – сортувальних барабанів, гравіємиючих барабанів, піскомийок. Надалі матеріал зневоднюють на ситах, у відстійниках і бункерах, що мають дренажні пристрої.

При добуванні матеріалу у кар’єрах засобами гідромеханізації він поступає на переробку у вигляді пульпи. Цей спосіб видобування виключає процес промивання. Для видалення пилуватих і глинистих частинок піскову пульпу перероблюють у гідравлічних класифікаторах, робота яких заснована на осіданні у водному середовищі ґрунтових частинок різної крупності з різною швидкістю.

Зневоднення піскової пульпи здійснюється у відстійниках з дренажними пристроями у вигляді перфорованих труб, розташованих у середині гравійних фільтрів. При зневодненні піску безпосередньо в штабелях влаштовують дамби обвалування з відводом води через скидні колодязі і дренажні пристрої.

3. Кар’єри нерудних матеріалів.

Нерудними матеріалами, що застосовуються у будівництві є камінь, гравій , пісок або пісково – гравійні суміші, гравій, глина, крейда, тощо. В залежності від виду матеріалу, що добувається, кар’єри поділяються на камінні, пісково – гравійні, пісчані та глиняні.

Кам’яні кар’єри у свою чергу поділяються на кар’єри рваного каменю, якій утворюється при підриві гірських порід (бутовий камінь), та штучного колотого каменю.

Піскові кар’єри поділяються на кар’єри гірського та річкового піску. В залежності від розташування на місцевості кар’єри поділяються на гірські, заплавні та руслові, за характером залягання корисної породи: з суцільним, пошаровим та лінзовим заляганням.

З розташуванням кар’єрів пов’язана організація робіт і способи їхньої розробки. В гірських кар’єрах – сухі розробки, у заплавних, що періодично затоплюються паводковими водами, і в руслових кар’єрах матеріали видобуваються з під води.

За призначенням розрізнюють кар’єри: промислові – постійно діючи підприємства, що обслуговують різних споживачів у районі їх розташування, сировинні , також постійно діючі, що постачають матеріали для підприємств які виготовлюють будівельні матеріали і напівфабрикати, будівельні – тимчасові, що обслуговують окремі об’єкти під час їх будівництва.

При проектуванні кар’єрного господарства, визначають: межі кар’єру, спосіб розкриття і місце розташування відвалів породи, спосіб розробки матеріалу і його транспортування, організацію розробки. Розміри кар’єру визначають на основі потрібного об’єму матеріалу з урахуванням його втрат (на недобори, при транспортуванні, на місцях складування), а також змінення фізичних властивостей.

Непридатний для використання верхній шар ґрунту, розробляють з переміщенням за межі кар’єру (при невеликій його площі), або у вироблений простір (при великих розмірах кар’єру). Корисний матеріал в сухих кар’єрах, зазвичай, розробляють екскаваторами – пряма лопата з навантаженням на транспортні засоби.

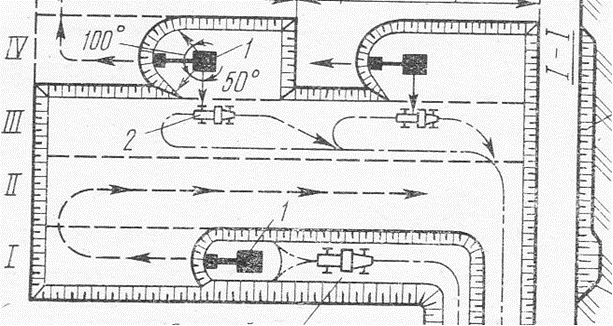

Рис. 2-1. Схема розробки кар’єру землерийними машинами

1- екскаватор в забої ; 2- автосамоскид.

В заплавних та руслових кар’єрах піску використовують для розробки екскаватори – драглайн, або землевсмоктуючи установки. Склад робочих процесів при видобування каміння наступний: розкривання кар’єру, буріння скелі, заряджання та підривання вибухівки, розробка дробленої скелі, буріння крупних негабаритний каменів, підривання негабаритів, підгортання каміння до забою. Для вивезення видобутого матеріалу влаштовують виїзди з кар’єру.

4. Склади нерудних матеріалів.

Для зберігання піску, щебеню і гравію використовують в основному склади відкритого типу. У не багатьох випадках коли до якості цих матеріалів висуваються підвищені вимоги (стабільна вологість, позитивні температури взимку, тощо) використовують закриті склади.

На складах відкритого типу всі матеріали зберігають за фракціями в штабелях або траншеях. За формою укидання матеріалів розрізнюють штабелі: призматичні, обеліскові , конусні, траншейні, траншейно – штабельні. В залежності від способу доставки, форми штабелів, їх розмірів для укладання матеріалів в них використовують стрічкові транспортери, автомобільні мостові естакади, спеціалізовані штабелеукладальники, підвісні канатні дороги.

5. Контроль якості на карьєрах та камнедробильних заводах

Перед виконанням робіт перевіряється корисна порода (грунт) на міц-ність, вміст шкідливих домішок і інші фізико-механічні показники, на максима-льний розмір уламків, вогкість тощо.

В процесі виконання робіт виконується контроль за технологічною дис-ципліною виробництва, тобто відповідність технології кожної технологічної операції щодо діючих вимог. Особливу увагу приділяють при застосуванні буро-вибухових робіт.

Готову продукцію, що відвантажується до споживача досконало переві-ряється на:

- ґрунти – міцність на стиск, гранулометрія, межа текучисті, межа пластичності, оптимальна та природня вологість, тощо;

- скельна порода – міцність на стиск, максимальний та мінімаль-ний розмір уламків скельної породи, тріщиностійкість, абразив-ність, морозостійкість, тощо;

- гравій та галька – міцність на стиск, максимальний та мінімаль-ний розмір уламків скельної породи, тріщиностійкість, вміст ле-вадних та голкоподібних зерен, тощо.

На кожну партію готової продукції складається паспорт, де вказуються результати лабораторних випробувань.

На КДЗ контроль якості включає визначення зернового складу, вміст пи-лоподібних, глинистих і мулистих частинок, зокрема глини в грудках, вміст зе-рен слабких порід, пластинчастої і лещадної форми. Контроль якості за цими показниками виконують щодня відповідно до ГОСТ 8267-75 і ГОСТ 8269-64. Причому ці випробування виконуються як на вхідному етапі так і перед відван-таженням готової продукції.

Міцність і щільність щебеня визначають раз на квартал, морозостійкість - раз на рік. Якщо в процесі виробництва щебеня при нових поставках властивості гірської маси міняються, кожного разу перевіряють міцність, густину і морозос-тійкість. Споживачу надається право перевірити якість щебеня шляхом відбору проб (ГОСТ 8269-64).

Приймання продукції. Щебінь, що готується на КДЗ, приймають з участю лабораторії. Якість щебеня повинна відповідати вимогам ГОСТ 8267-75. Відпо-відно до ГОСТу щебінь приймають партіями. При відвантаженні залізничним і водним транспортом партією вважають кількість щебеня одного сорту за розмі-ром, одночасно відвантажене одному споживачу в одному залізничному складі або одній баржі. При відвантаженні автомобільним транспортом партією вва-жають кількість щебеня одного сорту, відвантаженого одному споживачу протя-гом доби.

Кількість відвантаженого щебеня визначають за об'ємом або масі з ураху-ванням природної вогкості. Обмір щебеня виробляють у вагонах, судах і авто-мобілях, а зважують на залізничних і автомобільних вагах. При відвантаженні водним транспортом масу щебеня визначають по осіданню судна.

6. Призначення бітумних емульсій.

Дорожні бітумні емульсії являють собою дисперсні системи з двох не розчинних одна в одній рідин. Перша дисперсна фаза – бітум, що рівномірно диспергований (розподілений) у іншому – дисперсійному середовищі – воді у вигляді найдрібніших частинок розміром (1-10)–6 м, які покриті шаром рідкого емульгатору. У більшості промислово розвинутих країн бітумні емульсії набувають все більш широкого застосування. В середньому, у цих країнах 17% усього обсягу бітуму в дорожньому будівництві використовують у вигляді емульсії. Так, у Франції 30% бітуму, який використовується в дорожньому будівництві, перетворюється в емульсію.

Застосування бітумних емульсій розв’язує комплекс техніко-економічних проблем дорожнього будівництва, а саме: економічні, енергетичні, екологічні. Дослідження показують, що зменшення загальних витрат енергії при використанні бітумних емульсій замість в’язких бітумів досягає 1500-5000 МДж/т. В цілому витрати електроенергії знижуються в 1,3-1,5 рази, а економія бітуму за рахунок зменшення в’язкості і кращого розподілу на мінеральній поверхні досягає 30%.

Класифікація

- За структурою дорожні бітумні емульсії розділяють на два типи: прямі і зворотні. У прямих емульсіях бітум рівномірно розподілений у воді у вигляді найдрібніших крапель (1-10)–6 м, що оточені шаром емульгатора, наприклад, водорозчинним милом жирної синтетичної кислоти. У зворотних емульсіях вода рівномірно розподілена у бітумі у вигляді найдрібніших крапель, також стабілізованих, наприклад, водонерозчинним кальцієвим милом жирної синтетичної кислоти. В дорожньому будівництві використовують прямі емульсії.

- За швидкістю розпаду при нанесенні на оброблювальний матеріал прямі емульсії підрозділяють на три класи: швидкорозпадна аніонна (ЕБА-1) і катіонна (ЕБК-1), середньорозпадна – аніонна (ЕБА-2) і катіонна (ЕБК-2), повільнорозпадна – аніонна (ЕБА-3) і катіонна (ЕБК-3).

- За агрегативною стійкістю емульсії розділяються на дві групи: розріджені, у яких концентрація дисперсної фази мала (до 1%), і концентровані, у яких концентрація дисперсної фази (крапель бітуму) вище 1%. Емульсії, вміст у яких дисперсної фази перевищує 74% за об’ємом, називаються висококонцентрованими. Відмінною особливістю таких емульсій є взаємне деформування крапель дисперсної фази, у результаті чого вони набувають форми багатогранників (поліедрів), які розділені тонкими плівками – прошарками дисперсійного середовища.

Процес утворення емульсії складається з розподілення однієї рідини в іншій і утворення стійких крапель при наявності ПАР у системі, яка знижує поверхневий натяг середовища.

Рідина з низьким поверхневим натягом (ПАР) розтікається по рідині (воді) з більш високим поверхневим натягом.

Для забезпечення найбільш сприятливих умов у процесі диспергування необхідно, щоб консистенція суспензії емульгатора і розплаву бітуму були приблизно однакові. Тому бітум, що вводиться у диспергатор, повинен мати температуру, яка при деякому оптимумі забезпечувала б йому консистенцію рівну консистенції розчину емульгатора.

У результаті температура бітуму і розчину емульгатора не повинна перевищувати 200°С, інакше може статися спінення суміші бітуму і розчину емульгатора і викидання емульсії із диспергатора.

Виробництво бітумних емульсій здійснюється спільним використанням багатьох вузлів і агрегатів асфальтобетонного заводу з використанням спеціального обладнання. На рис. 1 наведена типова схема розміщення обладнання для виробництва аніонних бітумних емульсій.

В бітумоварильний котел (рис. 1) закачують на дві третини його ємності органічне в’яжуче. Бітум зневоднюють при температурі 105-110°С. Зневоднений бітум нагрівають до робочої температури БНД 40/60...140-150°С, БНД 60/90...120-140°С, а при температурі в приміщенні, де встановлена емульсійна установка нижче 15-170°С.

Рис.1 Схема розміщення обладнання для виробництва висококонцентрованих бітумних емульсій:

1 – бітумоплавильні котли; 2 – емульсійна мішалка;

3 – автогудронатор;

4 – насос;

5 – резервуари для емульсій;

6 – бункер для цементу або вапна з живільником;

7 – резервуари для водного розчину емульгатора;

8 – водопом'якшильна установка;

9 – резервуар для зм’якшеної води;

10 – резервуари для їдкого натрію;

11 – котел для варки мила

7. Класифікація бітумосховищ

Устаткування для зберігання і переробки бітуму на спеціальних базах органічних матеріалів складається з бітумосховища, бітумно-плавильних агрегатів, насосів, бітумопроводів для транспортування бітумів від бітумосховища до бітумно-плавильних агрегатів і від останніх до складів готової продукції (бітумосховища).

Бітумосщовище. Бітум поставляють до споживача цілорічно, тоді як бази бітумних матеріалів працюють, як правило, в літній період часу. Тому потрібні бітумосховища, місткість яких може у ряді випадків перевищувати нормативний запас. Згідно нормам на АБЗ встановлюється кілько-денний запас бітуму, в залежності від потужності виробництва.

Бітумосховища будують тільки закритого типу, оскільки в бітумосхови-щах відкритого типа бітум інтенсивно обводнюється. Це приводить до різкого збільшення витрати тепла на його нагрів і обезводнення, скороченню продукти-вності бітумно-плавильних агрегатів і погіршенню властивостей бітуму. За принципом розташування бітумосховища можуть бути прирейкові, коли бітум прибуває по залізниці в бункерах або цистернах, і притрасові, коли бітум з наф-топереробного заводу або з прирейкового бітумосховища доставляють в схови-ще, розташоване поблизу дороги, берегові (прибережні, розташовані поблизу судноплавних річок). Бітумосховища можуть бути стаціонарними місткістю від 500 до 3000 т і пересувними - металеві цистерни із змійовиками для нагріву бі-туму місткістю 25-50 т, вживані звичне на тимчасових АБЗ або АБЗ, розташова-них поблизу нафтопереробного заводу. Окрім бітумосховищ місткістю 500 і 1000 т, влаштовують прирейкові бітумосховища місткістю 250-300 т і притрасо-ві місткістю 250 т. Для крупних стаціонарних баз бітумних матеріалів, головним чином в містах, влаштовують бітумосховища місткістю до 3000 т, розділені на відсіки місткістю до 1000 т.

За видом вживаного теплоносія бітумосховища підрозділяють на

- парові, коли бітум розігрівається системою труб, укладених по дну,

електричні - розігрівається набором електропакетів із захищеною дротяною спіраллю або пласти-нчастими электронагрівачами;

газовим обігрівом, коли бітум розігрівається гарячими димовими газами, одержуваними від спалювання палива, які проходять по парових трубах діаметром-150-200 мм;

з рідким теплоносієм, коли бітум розігрівається нагрітими рідинами (маслами, спиртами і т. п.), які проходять по трубах.

Залежно від пристрою системи підігріву бітумосховища можуть бути із загальним або місцевим підігрівом. У бітумосховищах із загальним підігрівом бітум розігрівається до температури текучості за допомогою донних змійовиків. Розігрітий бітум стікає по дну, що має ухил 2-3% в приямок, який розташовується, як правило, у середині однієї із сторін. Для місцевого підігріву використовують нагрівально-перекачуючи агрегати. Ці агрегати пересуваються по рейкових шляхах на самохідному візку, що має форму козлиного крана. Візок переміщається уздовж всієї довжини бітумосховища при підведеному над поверхнею бітуму нагрівачу.

Нагрівач складається з пакету трубчастих регістрів, усередині якого знаходиться бітумний насос. Нагрівач, опускаючись і підіймаючись, може змінювати висотне положення. У приямке, в якому розташовується паронагрі-вач, у вигляді змійовика, відбувається нагрів бітуму до температури 80-90о. При цій температурі забезпечується перекачування бітуму по трубопроводах.

Рисунок 1 - Бітумосховища з місцевим підігрівом:

1- нагрівач; 2- візок на рейках; 3- пульт управління; 4- гідропривід меха-нізму підйому; 5- механізм підйому нагрівача; 6- трьохшарнірний бітумопро-від, що обігрівається; 7- паробітумопровід; 8- магістральний бітумопровід; 9- гнучкий металевий рукав; 10- лінія відведення конденсату; 11- гідропривід ме-ханізму пересування; 12- насосна установка.

У бітумосховищах з місцевим підігрівом (рис. 2) нагрівальні елементи забезпечують лише підігрів бітуму, що знаходиться в зоні дії нагрівального при-строю. При цьому найбільш доцільно застосовувати поверхневі нагрівачі, які швидко розігрівають верхні шари бітуму, після чого його можна подавати в бітумноплавильний агрегат, не чекаючи повного розігрівання бітуму на всю товщину. Перевагою такого способу підігріву є подача з сховища бітуму без жодних механічних домішок, оскільки ці домішки і вода важчі за бітум і при розігріванні опускаються вниз. Розташування нагрівальних елементів і огорожного устаткування на поверхні створюють умови для зручнішого виробництва ремонту (відсутня необхідність звільнення сховища від бітуму).

Проектування бітумосховищ включає рішення питань по вибору конструкції споруди і його місткості. Конструкція споруди залежить від типу асфальто-бетонного заводу, тобто чи є він стаціонарним або тимчасовим. Останніми ро-ками на стаціонарних асфальтобетонних заводах найбільш поширені бітумосховища з місцевим підігрівом.

Для визначення місткості бітумосховища заздалегідь слід встановити по-требу в бітумі для випуску продукції на асфальтобетонному заводі. Враховуючи режим роботи асфальтобетонного заводу, а також нерівномірність надходження бітуму для забезпечення безперебійної роботи заводу, встановлюють перехідний запас бітуму не менше ніж на 1 місяць роботи заводу. Відповідно призначають і місткість бітумосховища. Бітумосховище доцільно будувати секційного типа, наприклад, що складається з трьох-чотирьох самостійних секцій. Це дозволяє одночасно зберігати декілька видів або мазкий бітуму, забезпечує незалежну роботу сховища по прийому і видачі бітуму, а також створює можливість ізольо-ваного ремонту кожної секції бітумосховища.